系统本地地址:47.107.33.178

产品维护的设置界面主要内容介绍:

产品维护界面主要是为了让用户更加便捷的维护修改产品内容。以下内容为产品设置界面的介绍。

产品物料编码(必填):产品型号名称(PartNumber)

子物料编码(必填):即该产品对应的半品产品型号(无子板物料编码此处填写产品物料编码)

所属客户(必填):该产品对应的客户名称

工艺流程(必填):产品对应的生产工艺路线。

子板个数:一个PCB拼板中的子板数量

拼板类型:子板的组合方式

锡膏料号:SMT流程需在此处搜索并选择对应的锡膏物料型号

毛重:需进行称重操作时,设置的单个产品重量

追溯模式:条码追溯——产品有条码,过站需进行条码扫描的追溯模式

批次追溯——产品无条码,过站进行数量管控的追溯模式

条码规则长度:限制过站条码的初始的条码长度

条码前/后缀:检查过站条码的前/后缀

装配:条码绑定设置,包括设置绑定工序、绑定名称、绑定类型、绑定条码格式限制等

包装:装箱功能设置,包括设置包装工序、包装扫描方式、包装等级、包装容量、箱号规则等

称重:收集称重数值设置,设置毛重、耗材毛重、误差值。

标签:标签打印模板设置,新建/选择打印标签模板

工装治具:工装治具核对设置,设置过站需扫描工装治具条码进行治具核对

误测:设置测试工位允许Fail的次数,在次数范围内测试Fail时,产品不会发送至维修位。

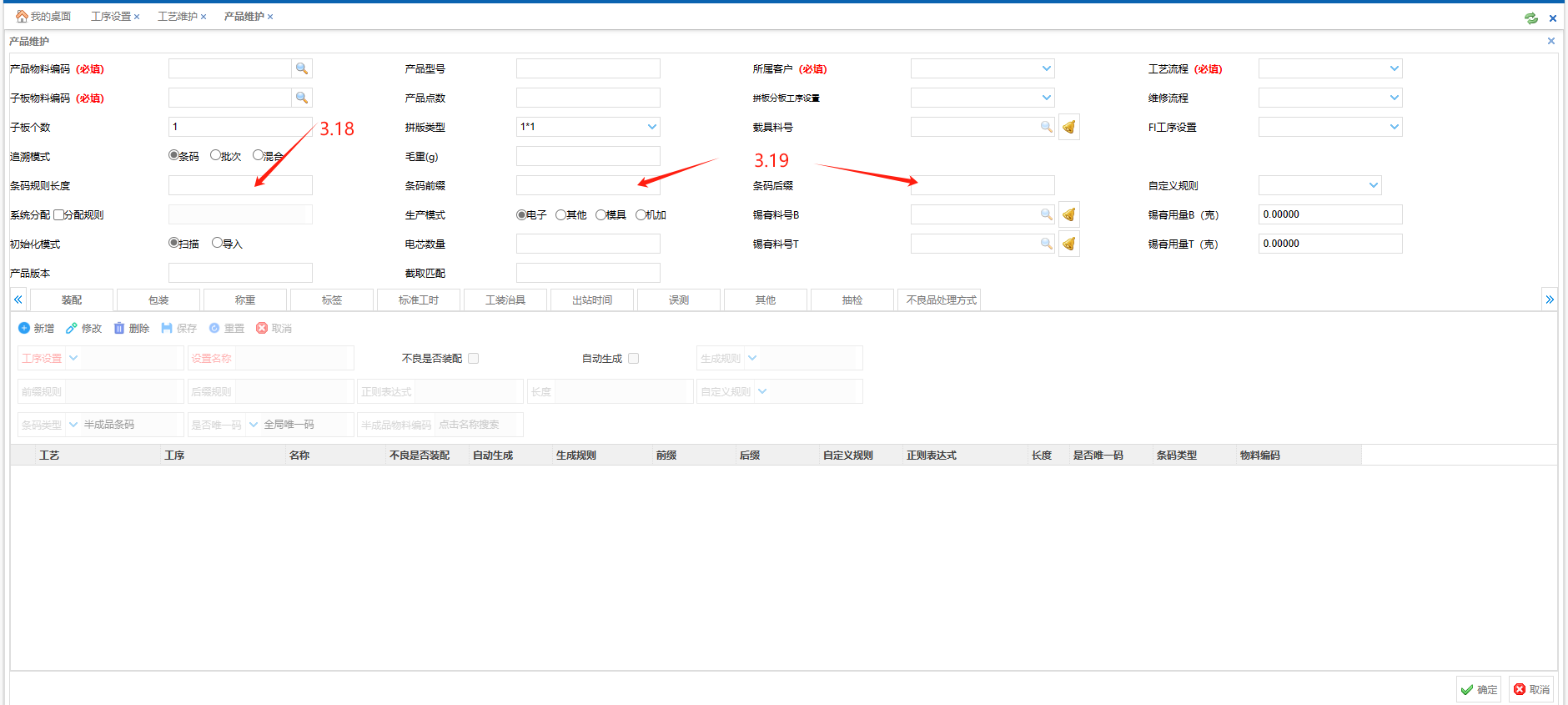

若为条码追溯模式,可以对扫描条码进行格式限制。

在“条码规则长度”(3.18)输入框中输入限制扫描条码的长度;

在“条码前缀”(3.19)和“条码后缀”(3.19)输入框中输入条码固定的前后缀。

装配设置:

1、选择“装配”界面;

2、点击“添加”按钮;

3、“工序设置”选择框中选择需进行绑定操作的工序;

4、“名称”输入框中填写绑定条码的名称;

5、“条码前缀”输入条码前缀;

6、“条码类型”选择框选择条码的类型“其他”或“半成品条码”;(“其他”表示绑定的条码是在系统不存在的条码,“半成品条码”表示绑定的条码为子物料编码产品中条码) “是否唯一码”,选择框中选择“重复”或“唯一码”;

7、“长度”输入条码长度,设置完成后点击“保存”按钮。

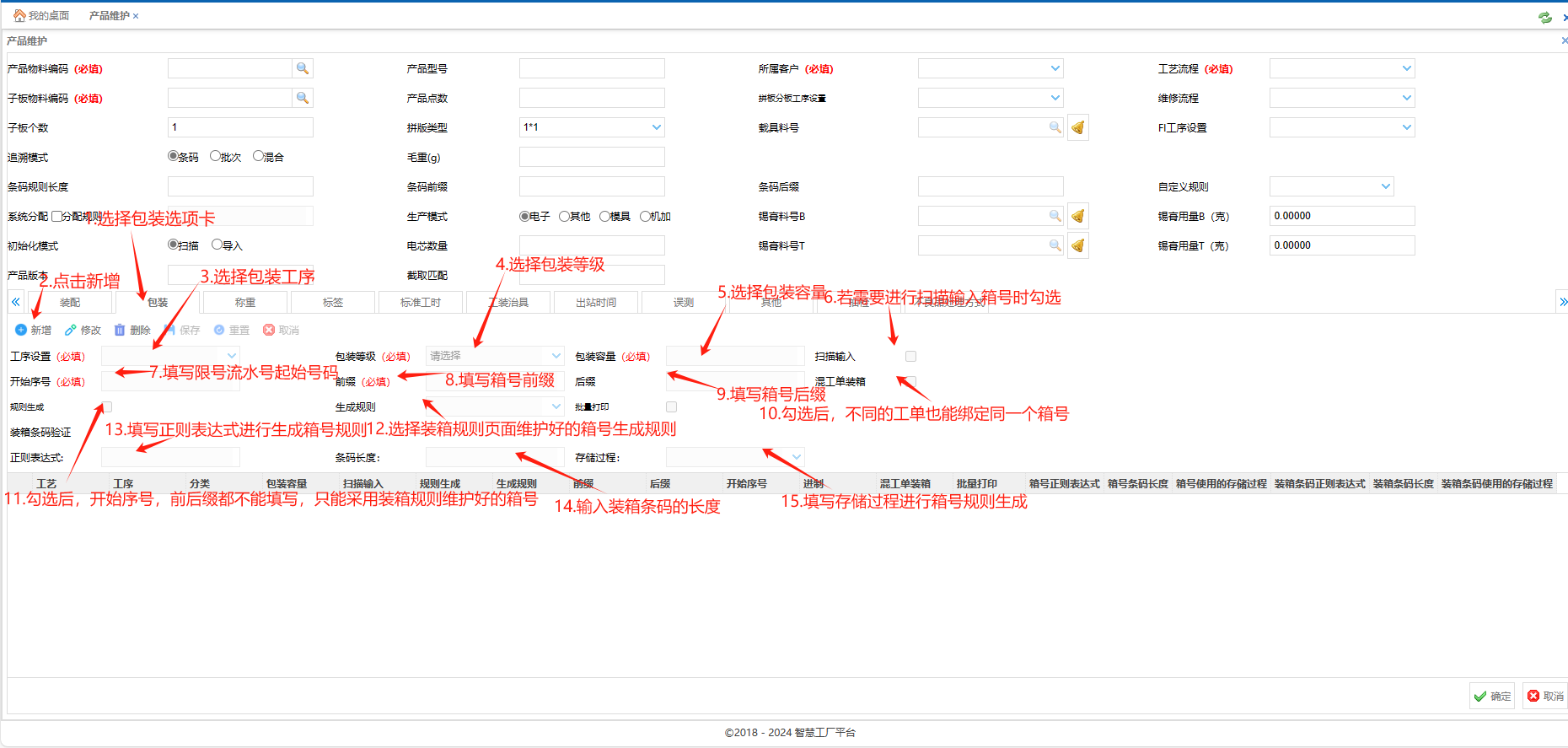

包装设置:

1、选择“包装”界面;

2、点击“添加”按钮;

3、在“工序设置”选择框中选择需要进行包装操作的工序;

4、“包装等级”选择当前包装的层级;

5、“包装容量”输入框中填写最大装箱个数;

6、若需进行扫描输入箱号的时候,勾选“扫描输入”,按规则自动生成箱号时则不需勾选;

7、输入框中填写箱号流水号起始号码;

8、输入箱号前缀(按需填写);

9、输入箱号后缀(按需填写);

10、混工单装箱,勾选后不同工单的也能绑定同一个箱号(按需勾选);

11、规则生成,勾选后开始序号、前后缀不能填写,只能采用装箱规则维护好的箱号(按需勾选);

12、生成规则,选择装箱规则页面维护好的箱号生成规则(在勾选规则生成后才可使用),勾选生成规则,前提规则需要在基础模块–》装箱规则维护程序维护好装箱规则;

13、正则表达式,填写正则表达式进行生成箱号规则(按需填写);

14、条码长度,输入箱号条码长度;

15、存储过程,填写存储过程进行箱号规则生成(按需填写);

16、设置完成后点击“保存”按钮。

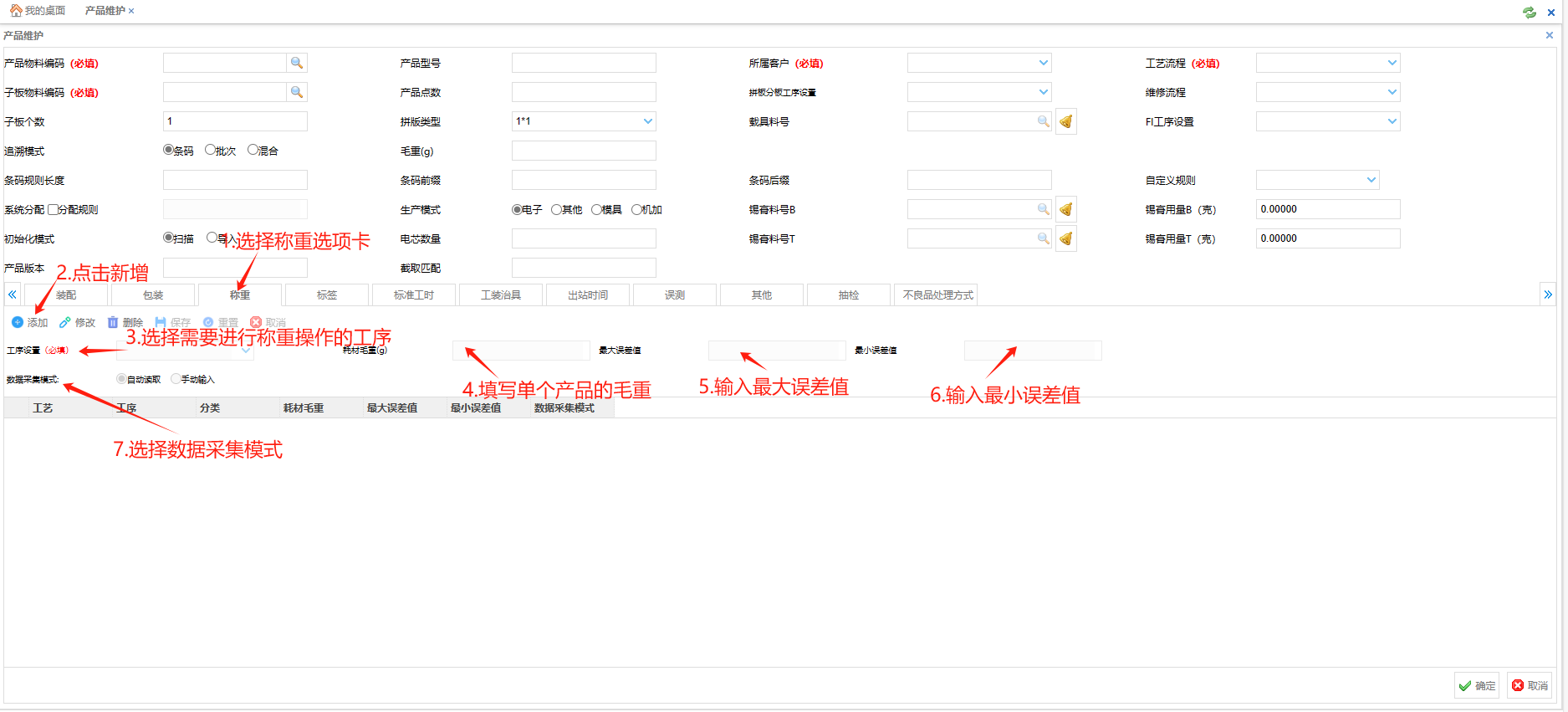

称重设置:

1、选择“称重”选项卡;

2、点击“添加”按钮;

3、在“工序设置”选择框中选择需要进行称重操作的工序;

4、“耗材毛重”输入框中填写耗材毛重;

5、输入“最大误差值”(根据实际需求填写);

6、输入“最小误差值”(根据实际需求填写);

7、点击“保存”按钮完成称重设置。

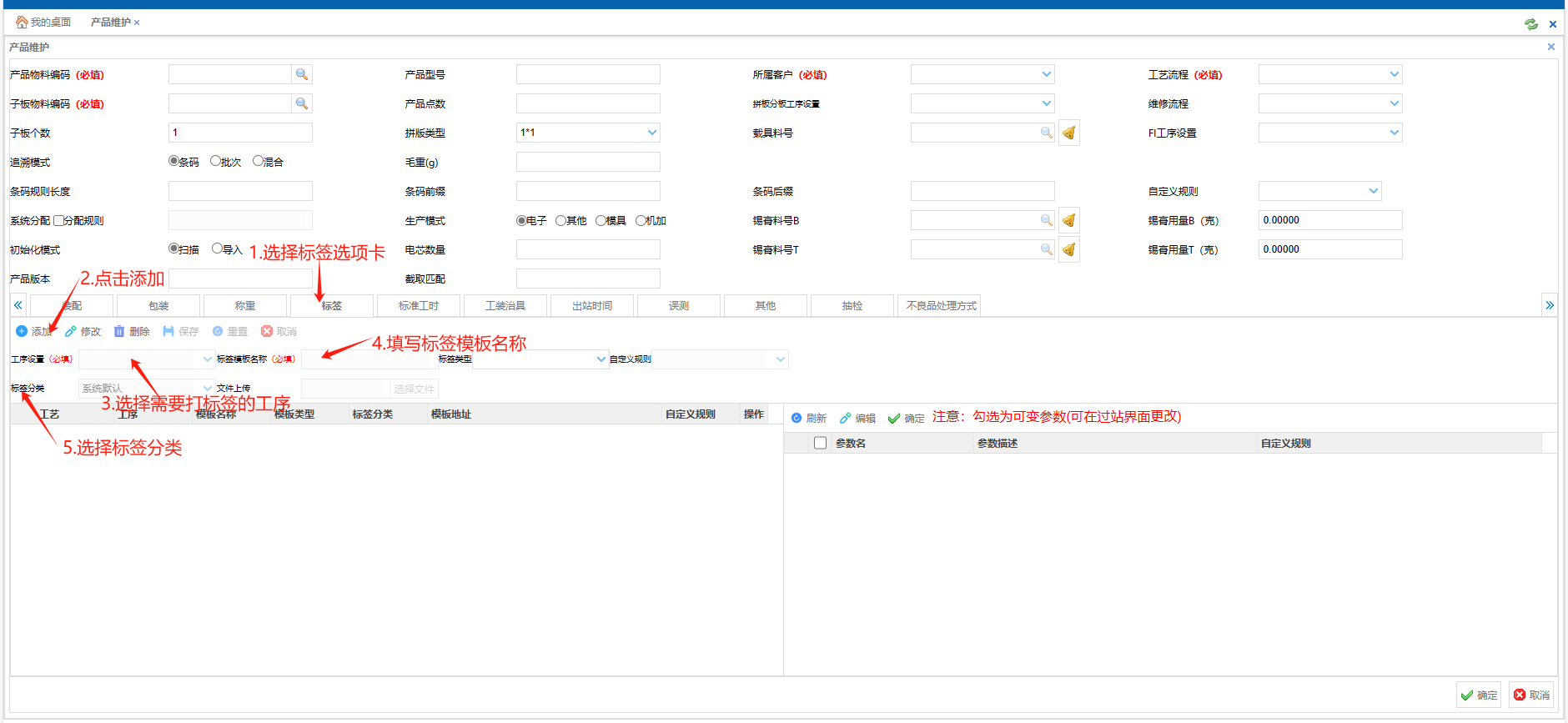

标签设置:

标签类型说明:标签类型数据源来源于产品–—》标签维护功能维护产品模板,此功能只支持系统默认自带格式标签

1、选择“标签”选项卡;

2、点击“添加”按钮;

3、“工序设置”选择框中选择需标签打印的工序;

4、“标签模板名称”输入框中填写模板名称;

5、选择标签分类;支持标签格式,默认是系统自带格式,可以结合现场选择BARTENDER或codesoft模板

6、最后点击保存按钮。

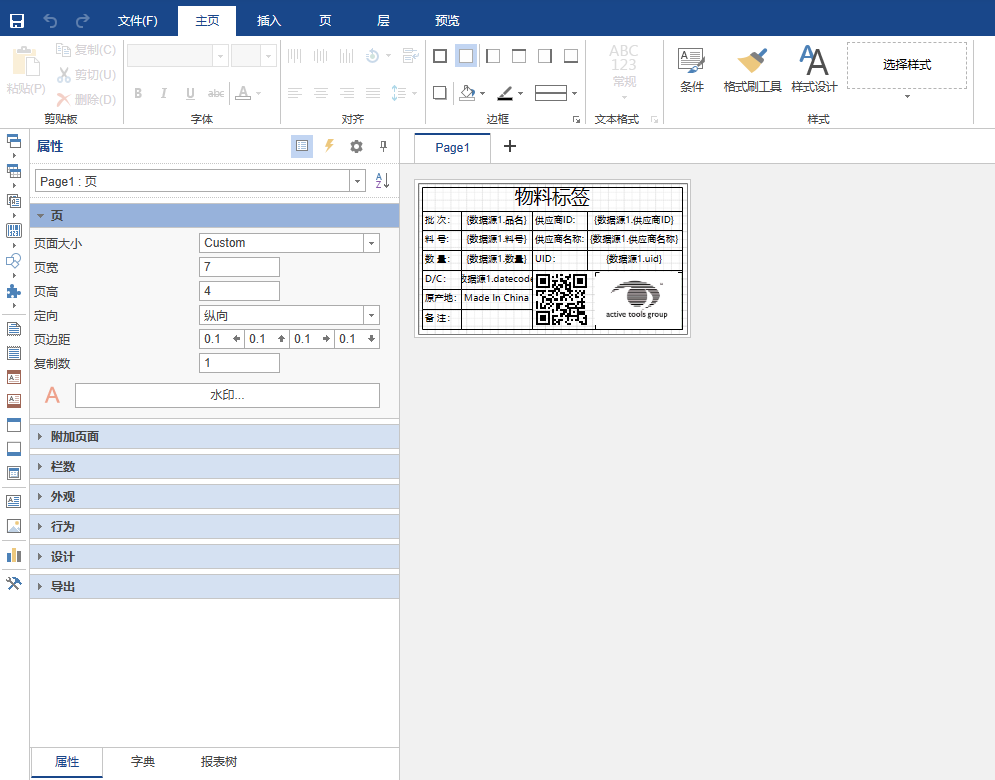

标签设计界面如图:

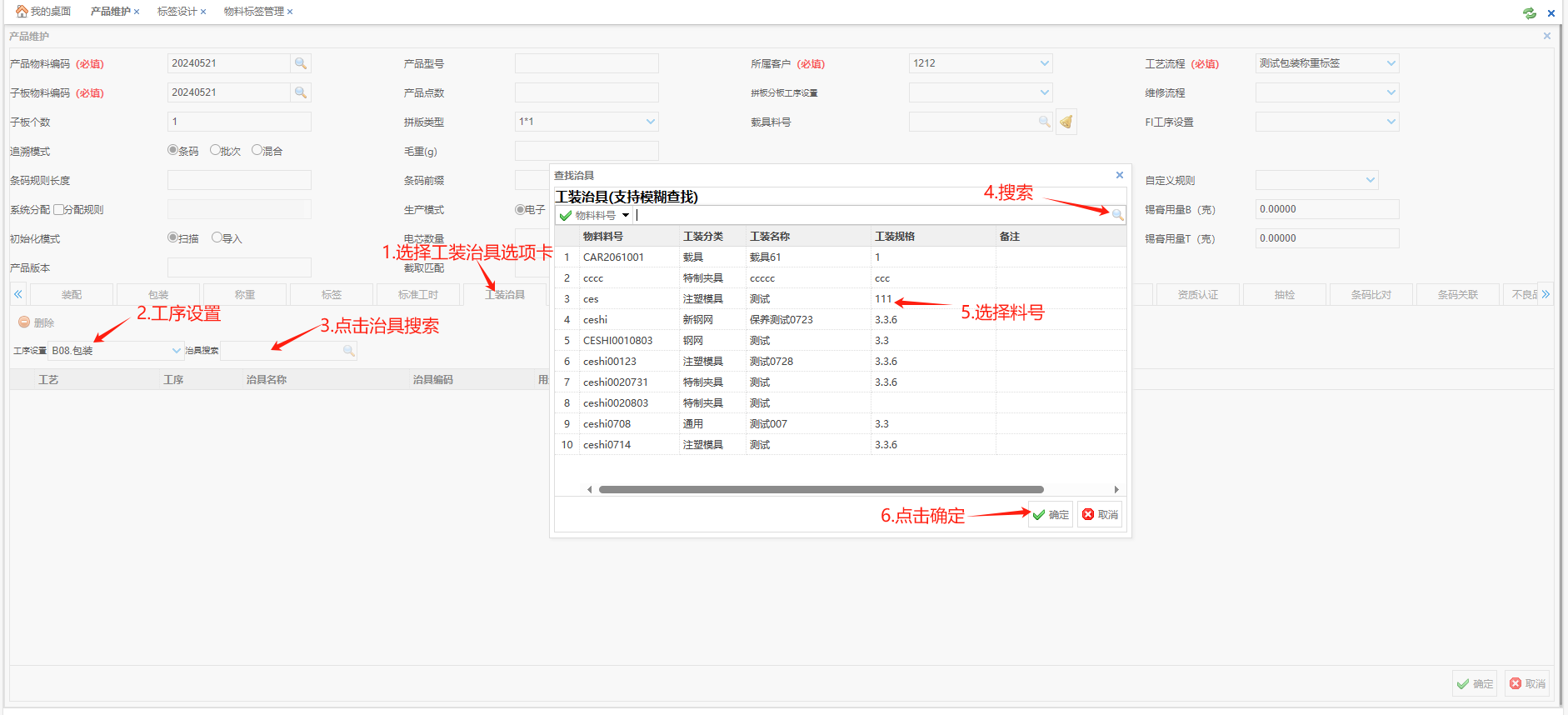

工装治具核对设置:

1、选择“工装治具”选项卡;

2、在“工序设置”选择框中选择对应的工序;

3、点击“治具搜索”框;检索物料,需要在“工装设备”菜单-》“工装编码维护”功能提前维护工装治具编码

4、在打开“查找治具”界面中,输入治具名称进行治具搜索;

5、点击选择需要核对的治具;

6、点击确定完成选择。

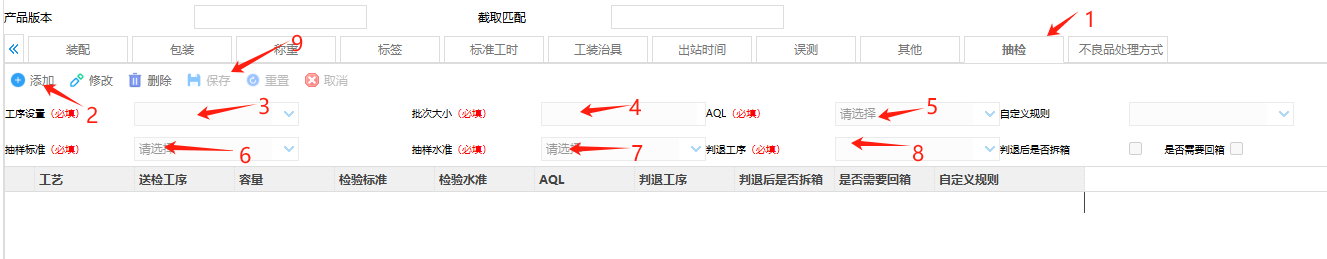

抽检

AOL:是指验收质量限,通常是由相关标准或规范确定的相对严格的质量标准。产品或服务的质量如果达到验收质量限,就可以被接受并使用。如果没有达到验收质量限,就会被拒收或需要进一步改进。

1.点击抽检;

2.点击添加;

3.选择工序;

4.填写批次大小;

5.选择AOL(电子厂一般采用的是105E AQL=0.4 IL(抽检等级)=II

抽检);

6.选择抽样标准;

7.选择抽样水准;

8.选择判退工序;

9.最后点击保存;

载具

点击载具

1.点击添加;

2.选择工序;

3.勾选是混工单还是混产品;

4.选择模式(装载,卸载,更换);

5.选择录入方式(扫描输入载具编码,系统自动分配);

6.最后点击保存;

进站时间

1.点击进站时间;

2.点击添加;

3.选择管控工序;

4.填写超时时间;

5.选择管控点(产出,接收,投入);

6.选择初始工序;

7.选择计算点(产出,接收,投入);

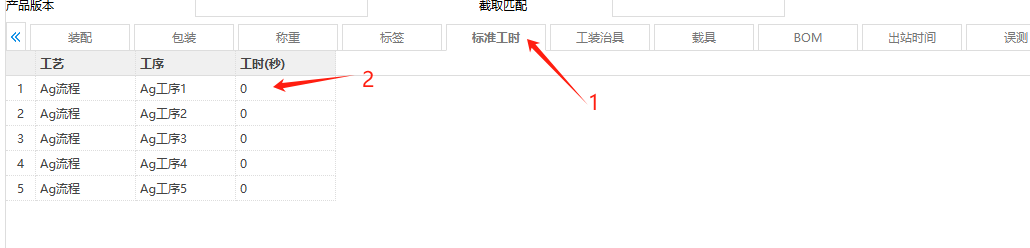

标准工时

标准工时是指在一定的生产设备、一定的生产组织条件下,为制造某一单位量产品所必需的直接时间消耗,通常由技术工人体力劳动时间以及其他人参与生产活动的一般劳动时间构成。此外,在工业领域,制定标准工时可以提高劳动生产率和降低生产成本。

1.点击标准工时;

2.填写每个工序需要的工时;

不良品处理方式

1.点击不良品处理方式;

2.选择工序;

3.选择不良报废处理(维修,报废);

4.选择判退工序;

5.选择开启不良流程,还是关闭;

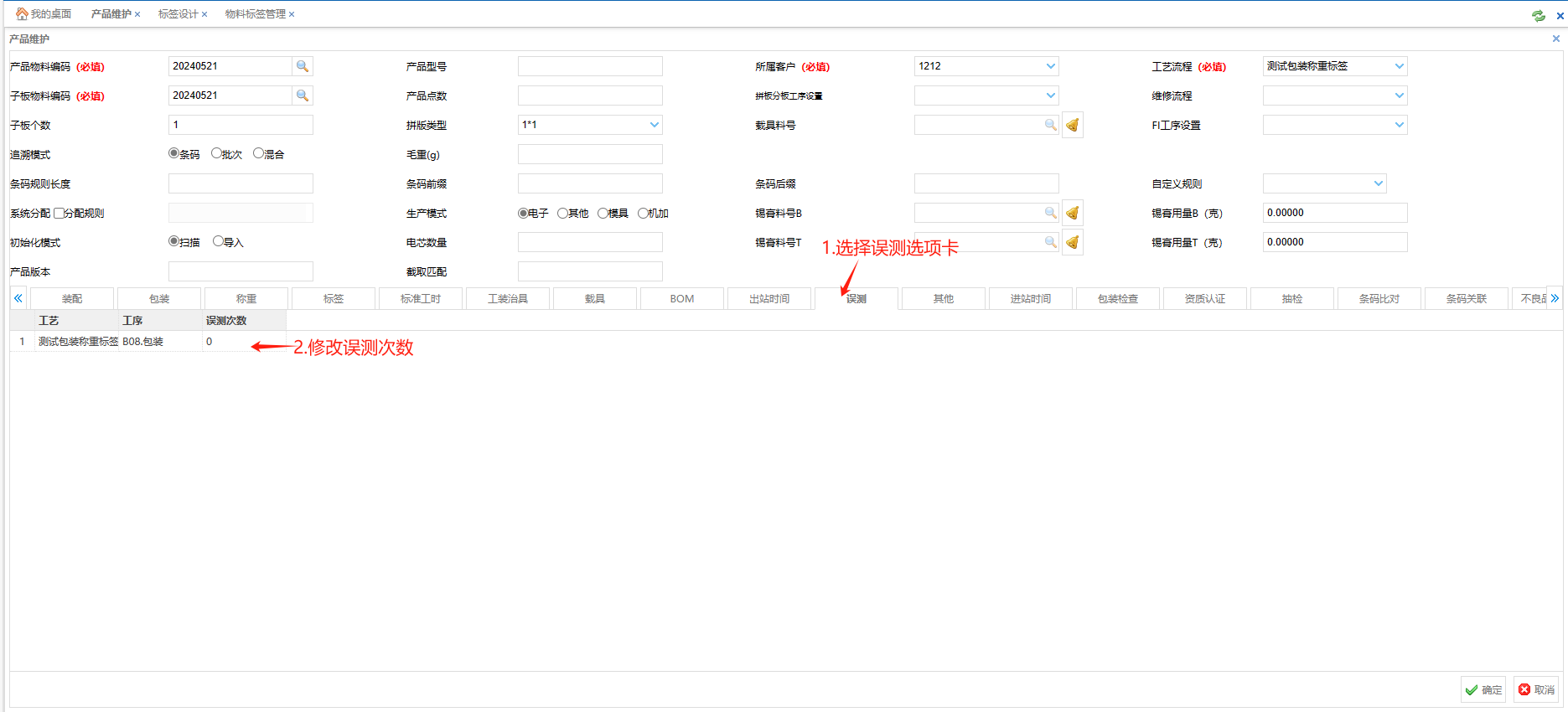

误测设置:

1、选择“误测”选项卡;

2、在需要误测的工序所对应的“误测次数”栏中填入允许误测的次数。

投入工序和产出工序设置:

1、选择“其他”选项卡;

2、在“投入工序”选择框中选择需作为投入点的工序名称;

3、在“产出工序”选择框中选择需作为产出点的工序名称。

最后编辑:蔡秋云 更新时间:2025-05-22 17:41